روش های ساخت و تولید قطعات کدام هستند؟

روشهای متنوعی برای ساخت و تولید قطعات در مقیاس صنعتی وجود دارند. از متداولترین روشهای تولید انبوه قطعات میتوان به ریخته گری، قالب گیری، پوشش دهی، حکاکی و چاپ، شکل دهی یا فلزکاری، ماشین کاری و اتصال (جوشکاری، پیچکاری و غیره) اشاره کرد. ریخته گری و قالب گیری از روشهای ساخت و تولید به وسیله قالب های صنعتی هستند.

قالب چیست ؟

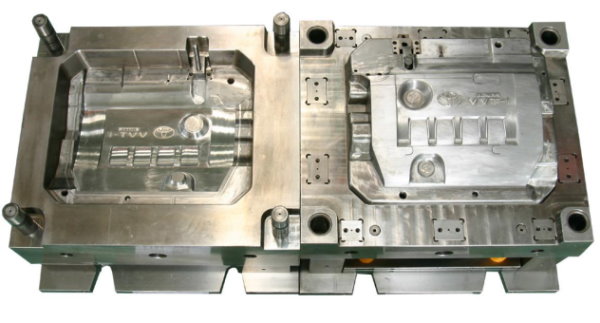

«قالب» (Mold یا Mould)، یک قطعه صلب یا بلوک توخالی است که توسط مایعات یا مواد انعطافپذیری مانند پلاستیک، لاستیک، فلز، شیشه یا سرامیک (در حالت مذاب) پر میشود. مواد پرکننده طی فرآیند گیرش از حالت مایع به حالت جامد در میآیند و شکل قالب را به خود میگیرند. به طور کلی، قالبها وسایلی هستند که برای ساخت و تولید قطعات مختلف با شکلهای دلخواه در فرآیندهای ریخته گری و قالب گیری به کار برده میشوند. به قالبهای مورد استفاده برای تولید انبوه قطعات در صنایع مختلف، قالب صنعتی میگویند.

روش های قالب گیری کدام هستند؟

قالب گیری روشهای مختلفی دارد که هر یک در صنایع متفاوت مورد استفاده قرار میگیرند. از متداولترین روش های قالب گیری میتوان به ریخته گری، قالب گیری تزریقی، قالب گیری بادی، متالورژی پودر، تف جوشی، قالب گیری فشاری، قالب گیری اکستروژن یا برون ریزی، لایه سازی یا لمینت، قالب گیری ماتریسی، قالب گیری چرخشی، قالب گیری گریز از مرکز، قالب گیری انتقالی، قالب گیری حرارتی و قالب گیری فایبرگلاس اشاره کرد. قالبهای دایکاست، ریژه، ماسهای و تزریق پلاستیک کاربرد گستردهای در روشهای قالبگیری صنعتی دارند.

تفاوت قالب گیری با ریخته گری در چیست؟

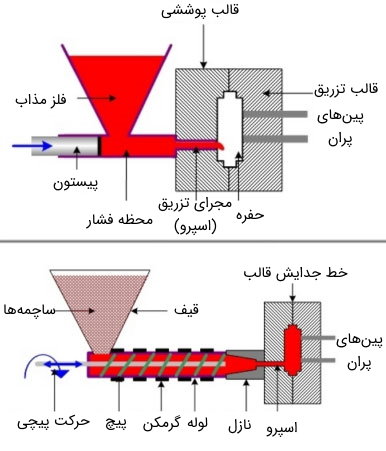

در حالت کلی، ریخته گری به عنوان یکی از روش های متداول قالب گیری در نظر گرفته میشود. با این وجود، تفاوت اصلی بین اصطلاحات «قالب گیری» (Molding) و «ریخته گری» (Casting)، مواد مورد استفاده در فرآیند ساخت قطعات است. ریخته گری معمولا به ساخت قطعات فلزی اشاره دارد. در صورتی که منظور از قالب گیری، فرآیند ساخت قطعات پلاستیکی، مخصوصا به روش تزریق پلاستیک است. این دو فرآیند شباهتها و تفاوتهای زیادی دارند که در بخشهای بعدی به آنها خواهیم پرداخت. شکل زیر، اجزای مختلف دستگاههای مورد استفاده در ریختهگری و قالبگیری تزریقی را نمایش میدهد.

قالب چگونه ساخته میشود؟

ساخت و تولید یک قطعه با استفاده از روشهای قالب گیری نیازمند ساخت قالب های مخصوص آن قطعه است. این کار طی دو مرحله طراحی قطعه و طراحی قالب های صنعتی مخصوص آن انجام میگیرد. طراحی قالب های صنعتی مراحل متعددی دارد که در بخش بعدی به معرفی آنها میپردازیم.

مراحل طراحی قالب های صنعتی چه هستند؟

امکانسنجی و بررسی قابلیت ساخت، طراحی مدلهای اولیه دو بعدی و سه بعدی، طراحی نهایی، ساخت بخشهای اصلی و فرعی، به کارگیری قالب برای ساخت نمونه اولیه و اعمال اصلاحات نهایی به عنوان مراحل کلی طراحی قالب های صنعتی در نظر گرفته میشوند. در ادامه به معرفی هر یک از این مراحل میپردازیم.

مرحله اول: امکانسنجی و بررسی قابلیت ساخت

در اولین مرحله از فرآیند طراحی قالب، مهندسان بخشهای مختلف نظیر طراحی، ابزارسازی، متالورژی، ساخت، کنترل کیفیت و تکنسینهای آزمایشگاه به منظور تصمیمگیری راجع به مشخصات قطعه مورد نظر، عملکرد بخشهای مختلف قالب، جنس ماده سازنده قالب، محدودیتهای اجرایی و اقدامات لازم برای بهبود کیفیت کار با یکدیگر به تبادل نظر میپردازند. هدف اصلی این تیم، یافتن هر گونه مشکل احتمالی در هندسه قطعه، تلورانسهای ناشی از شرایط نامناسب قالب یا ابزارهای مورد نیاز به منظور دستیابی به خروجی مطلوب است. در این مرحله، جزئیاتی نظیر مشخصات رزین، جنس قالب، سیستم خنککاری، بهترین نوع دریچه، محل قرارگیری دریچه و محل تهویه مورد بررسی قرار میگیرند.

در انتهای مرحله امکانسنجی، به منظور بررسی قابلیت ساخت قالب و قطعه، دستورالعملهای استاندارد و دیتیل ساخت ابزارها جهت دستیابی به بهترین طراحی ممکن، مرور میشوند. سپس، تحلیل خطاهای احتمالی در فرآیند تولید با استفاده از روش «PFMEA» انجام میگیرد. در صورت رضایتبخش نبودن نتایج تحلیل، گزینههای مختلف برای رفع خطاهای موجود بررسی میشوند. یکی از روشهای برطرف کردن خطاهای احتمالی، تکنیک خطاناپذیر سازی فرآیند یا «پوکایوکه» (Poka-Yoke) است. به منظور آشنایی دانشجویان و مهندسان با این تکنیک، فرادرس، یک فیلم آموزشی مختصر، مفید و کاربردی را تهیه کرده است که با معرفی مثالهای متعدد عملی، این مبحث را به خوبی آموزش میدهد. برای مشاهده این فیلم بر روی عنوان زیر کلیک کنید:

- برای مشاهده فیلم آموزش Poka-Yoke (پوکایوکه) – تکنیک خطاناپذیری فرآیندها + اینجا کلیک کنید.

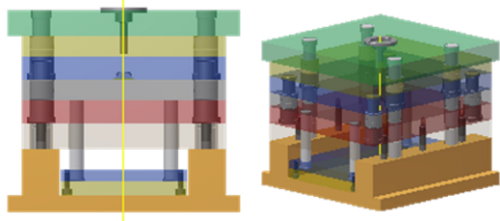

مرحله دوم: طراحی اولیه و نهایی

پس از رفع خطاهای احتمالی و تایید نتایج تحلیل، طراحان با استفاده از نرم افزارهای تخصصی و مستندات جمعآوری شده، شروع به طراحی مدلهای دو بعدی و سه بعدی میکنند. این مدلها به منظور تعیین ابعاد قالب و بخشهای مختلف آن مورد استفاده قرار میگیرند. در صورت تایید کارشناسان، جزئیات مدلهای طراحی شده نهایی میشوند.

مرحله سوم: تعیین مشخصات طراحی نهایی

در این مرحله، واحد ساخت و ماشین افزار، مشخصات طراحی نهایی را دریافت کرده و با در نظر گرفتن قابلیت ساخت و الزامات مربوط به ابعاد، تغییرات مورد نیاز را به قالب اعمال میکند.

مرحله چهارم: ساخت بخشهای اصلی و فرعی

در این مرحله، مستندات و نقشههای مربوطه تکمیل میشوند. سپس، دستورالعملها و استانداردهای ساخت مورد بررسی و تایید قرار میگیرند. روند کار واحد ابزارسازی به طور دقیق نظارت شده و جلسات کارگاهی در این زمینه برگزار میشوند. با اتمام ساخت بخشهای اصلی و فرعی قالب، نتیجه کار با استفاده از یک چک لیست جامع مورد ارزیابی قرار میگیرد. در انتهای مقاله، نمونهای از موارد موجود در چک لیست طراحی قالب های صنعتی را ارائه خواهیم کرد.

مرحله پنجم: تست کردن قالب برای ساخت نمونه

پس از تکمیل ساخت بخشهای اصلی و فرعی قالب، فرآیند قالبگیری و ساخت قطعه آزمایشی شروع میشود. پیش از شروع این فرآیند، بخش ساخت و تولید، پارامترهای اجرایی مناسب را مشخص میکند. سپس، ساخت نمونه اولیه با استفاده از اصول کاربردی انجام میگیرد. در انتها، کیفیت قطعه بررسی میشود.

مرحله ششم: اعمال تغییرات نهایی

آخرین مرحله از طراحی قالب های صنعتی به اعمال تغییرات و اصطلاحات مورد نیاز اختصاص دارد. در این مرحله، نحوه ساخت قالب مورد تایید قرار میگیرد و جزئیات هر مرحله به صورت مستند در میآیند. مستندسازی، زمان تنظیم تجهیزات برای شروع تولید در مقیاس صنعتی را کاهش میدهد. در نهایت، قطعه ساخته شده برای تایید نهایی به مشتری ارسال میشود. پس از تایید مشتری، خط تولید با استفاده از قالب طراحی شده به راه میافتد.

در زمینه طراحی قالب های صنعتی با استفاده از نرم افزارهای تخصصی، فرادرس، چندین مجموعه آموزشی جامع و کاربردی را تهیه کرده است که میتوانند در شروع یادگیری این مبحث به شما کمک کنند. لینک این مجموعهها در ادامه آورده شده است:

- برای مشاهده مجموعه فیلمهای آموزش سالیدورکس (SOLIDWORKS) + اینجا کلیک کنید.

- برای مشاهده مجموعه فیلمهای مجموعه آموزش کتیا (CATIA) + اینجا کلیک کنید.

انواع قالب های صنعتی کدام هستند؟

از پرکاربردترین قالب های صنعتی میتوان به قالب تزریق پلاستیک، قالب دایکاست، قالب ریژه و قالب ماسهای و قالب پرس اشاره کرد. هر یک از این قالبها برای فرآیندهای مختص به خود مورد استفاده قرار میگیرند. طراحی قالب های صنعتی نیازمند آشنایی با انواع، اجزا و مکانیزم عملکرد آنها است. در ادامه به معرفی ویژگیهای پرکاربردترین قالبهای صنعتی مورد استفاده برای تولید انبوه قطعات میپردازیم.

قالب تزریق پلاستیک چیست؟

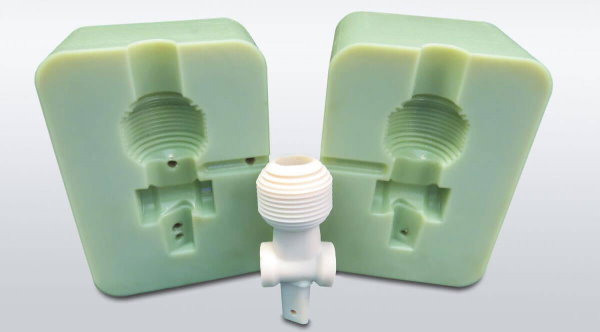

«قالب تزریقی» (Injection Mold)، قالبی است که معمولا به منظور تولید انبوه قطعات پلاستیکی (چند هزار یا حتی چند میلیون قطعه در هر مرحله) مورد استفاده قرار میگیرد. در قالب گیری تزریقی، مواد مذاب به درون قالب هدایت میشوند. پس از سرد شدن مواد و تبدیل آنها به حالت جامد، قطعه مورد نظر به دست میآید. این روش ساخت و تولید قطعات در صنایع مختلفی نظیر صنایع غذایی، اتومبیل سازی، پزشکی، داروسازی، لوازم خانگی، صنایع الکترونیکی و غیره کاربرد دارد.

مراحل قالب گیری تزریقی چه هستند؟

آشنایی با روند اجرای قالبگیری تزریقی میتواند درک بهتری از جوانب مختلف طراحی قالبهای مورد استفاده در این فرآیند را به همراه داشته باشد. فرآیند قالبگیری تزریقی طی چند مرحله شامل بستن قالب، تزریق، خنک کردن، باز کردن قالب و خارج کردن قطعه انجام میگیرد. تصویر متحرک زیر، این فرآیند را به خوبی نمایش میدهد.

اجزای قالب تزریقی چه هستند؟

دستگاه قالب گیری تزریقی از دو واحد «کلمپینگ» (Clamping) و تزریق تشکیل میشود. بخش کلمپینگ وظیفه باز کردن قالب، خروج قطعه و بستن قالب را برعهده دارد. بخش تزریق نیز به منظور ذوب کردن ماده و انتقال آن به درون قالب مورد استفاده قرار میگیرد. تصویر زیر، اجزای مختلف دستگاه قالب گیری تزریقی را نمایش میدهد.